优化创新,全心为客户服务

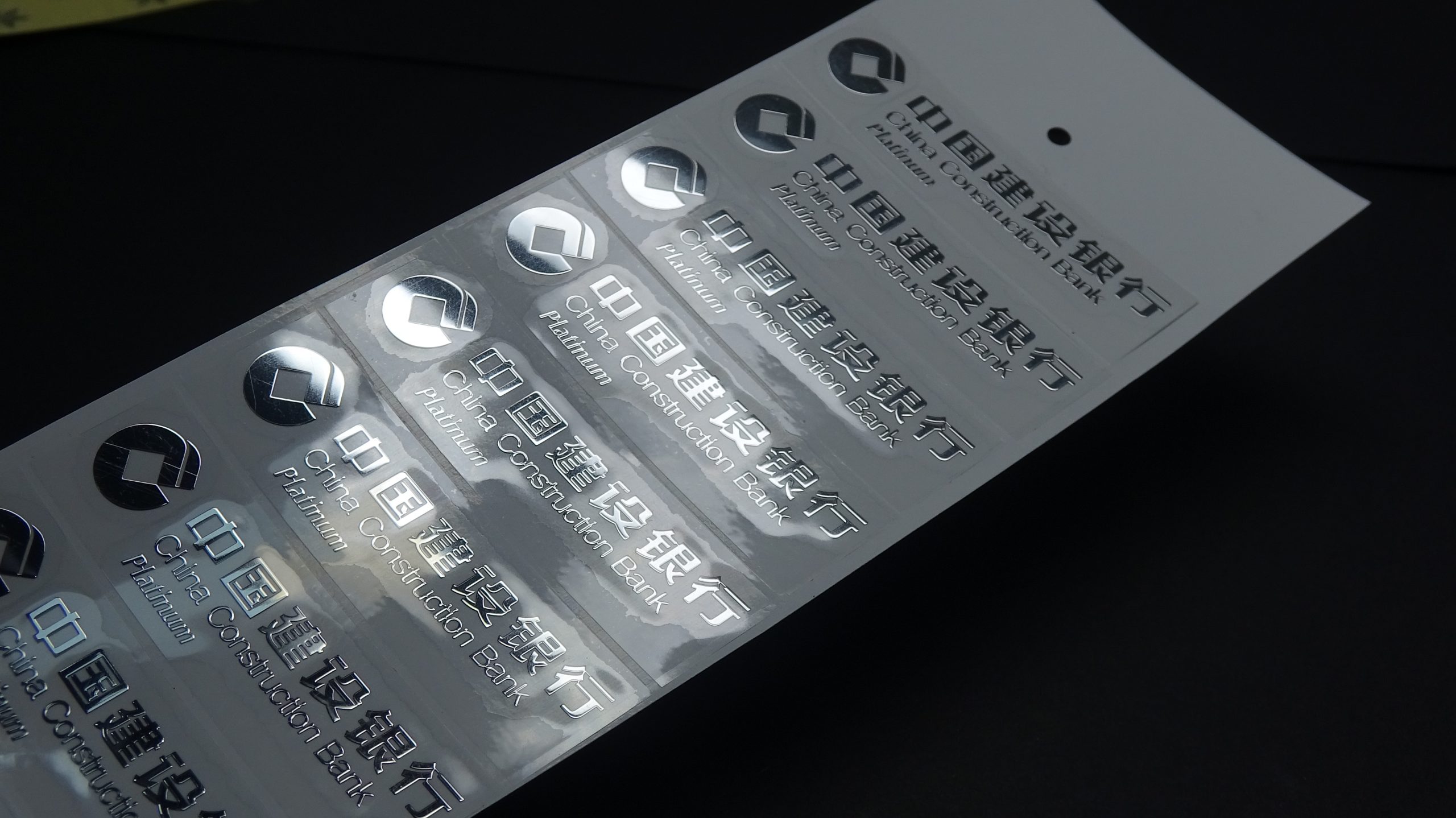

奔赴北京与银行卡客户做采购对比

金泰通报讯 阳春三月,合作了十年的世界第二大卡片生产厂商G&D捷德公司收到在我司订购的用于某类卡片上的标志LOGO之后给了新的反馈,于是我司三人奔赴北京,与捷德的采购经理和负责亚洲地区的经理见面,就产品成本和产品的胶水使用问题做进一步探讨。此行我司三人秉承着“客户是企业发展的源泉”的理念和专业的技术知识,为客户提供了完美的解决方案,得到了客户的肯定。

高瞻远瞩,出发前备好资料

在出发之前,我们再三确认此行的内容,在资料上,准备了工艺视频,工艺流程钢板,成本节省报告,公司简介,公司发展史,样板册,内刊。在行程上,提前跟客户协商好时间。在客户关注和反馈的问题上,做好方案和报告。

技术精良,解决方案得到客户的肯定

在会谈中,我们首先给客户观看工艺视频,让客户先了解产品的制造工艺,视频看完后再拿出钢板来一一讲解。客户从中也了解到产品的工艺。后面我们就开始给客户介绍如何节省成本。针对成本的问题,我们从材料和人工费入手,提出了优化设备以减少人工费从而控制成本,并控制不良率以减少材料损耗的方案,具体分为:

一.优化设备:

- 清洗烘干一体机(自动清洗钢板并自动烘干,由原来的清洗机和烘干机变为一体机。由原来的每台机4人操作,改为现在的每台机2人操作,节省人工成本。)

- 精密感光机,可以严格控制产品不会在感光阶段造成不良。

- 自动扫描打孔机(由原来手动人工打孔,改为镜头自动扫描打孔。打孔产能由以前的180pcs/H孔,增加为360pcs/H孔,生产效率提高2倍。打孔精准度高,手动打孔容易打偏。

- 高倍电子放大镜(品质检验表面效果,由原来的360pcs/H,提升到720pcs/H)

- 自动贴膜机(贴膜由原来的300张/H,提升到720张/H,自动贴膜无气泡,人工贴膜会有气泡。

二.其次是控制不良率。

- 累计误差:提高产品良率,每个工序设立品检,从源头控制不良率,材料不浪费,严格控制累计不良。

- 小组责任制,品质小组和生产小组明确落实责任,确保产品直通率和生产效率,每月评比,绩效奖金不同,激发员工积极性,提高生产效率。

- 公司使用ERP系统,严格管控原材料。

客户在听了我们的介绍方案之后,表示对此方案表示满意。同时,客户又针对成本问题,提问为什么金邦达(同行)的价格可以比我们公司的价格低那么多。对于这个问题,我们在这次会谈之前已经做过了解,于是我们从LOGO是否需要更换保护膜这一方面做了解释。首先金邦达的货都是整张出货,并且没有更换保护膜。这样出货是可以降低成本。而且不仅仅降低了膜的成本、人工截切成本,还降低了出货产品的不良率。然而, 我们公司在生产时直接考虑到了客户对LOGO的后续的操作使用。换膜是为了LOGO产品贴上去更好撕膜,如果不更换粘性低一些的保护膜,后续使用的时候,保护膜不好撕,并且容易破坏到logo。所以我们换膜,也是为了把LOGO产品的不良率控制在出货前,避免了给客户在使用时造成更大的困扰。

最后一个问题是关于客户收到的样品的胶水问题,客户反馈我司新配方胶水擦不掉。客户需要用酒精泡过后,再把底部胶水擦掉,来测试镍材的厚度。新配方的胶水酒精泡后,仍然擦不掉,因为客户产品对化学物质有规定,只能用酒精来擦胶水,所以我们要解决这个问题,并且让我们重新打样。当时我们表示,胶水的问题可以解决,并且严格按照客户的标准来说。

回来之后,经过对这次会面的总结,我司已提供改善样板给客户。而会谈后,客户对我们也很是满意,并且在6月初来我司参观。